Как коботы помогают в повышении качества продукции?

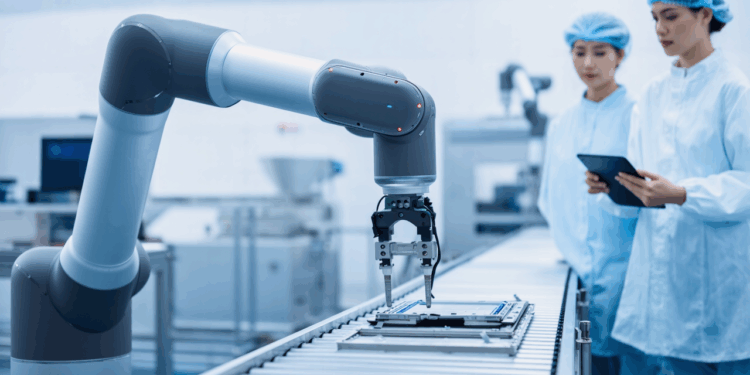

Коллаборативные роботы (коботы) — это не просто инструмент для повышения производительности, но и мощный ресурс для улучшения качества продукции на различных этапах производственного процесса. От точности сборки до контроля качества и предотвращения ошибок, коботы становятся неотъемлемой частью современных производственных линий, обеспечивая стабильность и высокий уровень исполнения. В этой статье мы рассмотрим, как коботы способствуют улучшению качества продукции и каким образом их внедрение может повлиять на производственные стандарты.

1. Точность и повторяемость операций

Одним из главных преимуществ коботов является их способность выполнять задачи с высокой точностью и повторяемостью. Это особенно важно на этапах, где требуется строгая координация, например, при сборке сложных механических или электронных компонентов.

1.1. Снижение ошибок в сборке

Роботы-помощники значительно снижают количество человеческих ошибок, которые могут возникать из-за усталости, невнимательности или других факторов. С помощью коботов можно обеспечить стабильную и точную сборку, где каждый компонент будет установлен в нужном месте, что снижает количество дефектной продукции.

Пример: В компании Apple, где используются интерактивные роботы для сборки компонентов, каждый робот выполняет однотипные задачи, такие как установка сенсоров в мобильных телефонах, с высочайшей точностью, что минимизирует человеческие ошибки.

1.2. Повторяемость процессов

Коботы могут выполнять задачи без потери качества в течение длительного времени. На массовых производственных линиях, где важна одинаковость продукции, интеллектуальные роботы обеспечивают высокую повторяемость действий, что приводит к стабильному качеству на протяжении всей смены.

2. Контроль качества и тестирование

2.1. Автоматизированный контроль качества

С помощью коботов-ассистентов можно организовать постоянный и автоматизированный контроль качества на каждом этапе производственного процесса. Использование камер, датчиков и сканеров позволяет роботам точно выявлять дефекты и несоответствия стандартам.

Пример: В автомобильной промышленности роботы-сотрудники оснащены датчиками для проверки точности сварных швов и соответствия деталей техническим характеристикам. Такие роботы могут проверять детали на наличие трещин, сколов или других дефектов, которые могут быть незаметны для человеческого глаза.

2.2. Понимание и реагирование на изменения

С помощью искусственного интеллекта, который интегрирован в систему коботов, они могут анализировать и реагировать на изменения в качестве продукции. Например, если робот обнаруживает отклонение в процессе, он может остановить работу линии или изменить параметры работы, чтобы вернуть продукцию к стандартам качества.

Пример: В пищевой промышленности коботы могут анализировать данные с камер для обнаружения загрязнений или несоответствий в упаковке, что позволяет оперативно устранить дефекты до того, как продукция попадет на рынок.

3. Обеспечение стабильности и минимизация брака

3.1. Контроль за процессами производства

Использование гибких роботов на различных стадиях производства помогает поддерживать стабильность в процессе. Например, они могут быть использованы для дозировки компонентов, регулировки температуры или давления, что гарантирует, что процесс будет контролироваться с минимальными отклонениями.

Пример: В производстве пластиковых изделий роботы для совместной работы могут точно дозировать материал, предотвращая переполнение или недозаполнение форм, что снижает количество бракованных изделий.

3.2. Минимизация человеческого фактора

Роботы-сотрудники могут работать с высокой точностью и не подвержены влиянию человеческих факторов, таких как усталость или стресс. Это способствует стабильности процесса и помогает избежать ошибок, которые могут привести к выпуску продукции с дефектами.

4. Оптимизация процессов и снижение затрат на контроль качества

4.1. Ускорение процессов тестирования

Внедрение коботов позволяет ускорить процессы тестирования и контроля качества. Коботы могут работать круглосуточно без перерывов, что позволяет не только увеличить производительность, но и сократить время, необходимое для проверки качества продукции.

Пример: В производстве электроники коботы-ассистенты могут быстро проверять каждый компонент, с помощью автоматизированных тестов выявляя слабые звенья и минимизируя время на ручную проверку.

4.2. Снижение затрат на контроль качества

Использование роботов для совместной работы в системах контроля качества значительно снижает затраты, связанные с наймом дополнительного персонала для проверки продукции. Роботы могут работать без остановок, что позволяет сэкономить на рабочей силе и сократить время на проверку.

5. Примеры успешного применения коботов для повышения качества

5.1. Производство автомобилей

В автомобильной промышленности использование коботов-сотрудников помогает снизить количество брака при сборке, повысить точность установки деталей и снизить время на тестирование качества. Например, коботы-ассистенты могут контролировать качество сварки или точность монтажа кузовных частей.

5.2. Производство потребительской электроники

В производстве мобильных телефонов и другой электроники коботы-помощники могут использоваться для установки мелких компонентов с точностью до микрон, что исключает ошибки при сборке. Камеры и сенсоры, интегрированные в роботов, позволяют выявлять дефекты на ранней стадии.

5.3. Пищевая промышленность

В пищевой промышленности коботы играют важную роль в обеспечении безопасности и качества продукции. Роботы могут проверять упаковку на наличие загрязнений, отслеживать срок годности и обеспечивать соответствие гигиеническим стандартам, что минимизирует риски для потребителей.

Заключение

Коботы не только ускоряют производственные процессы, но и играют важную роль в поддержании и повышении качества продукции. Благодаря точности, повторяемости и возможности постоянного контроля за качеством, роботы-помощники становятся незаменимыми помощниками на всех этапах производства, от сборки до тестирования. Внедрение этих технологий помогает минимизировать ошибки, снизить затраты на контроль качества и повысить конкурентоспособность на рынке.